Czym jest optymalizacja topologiczna?

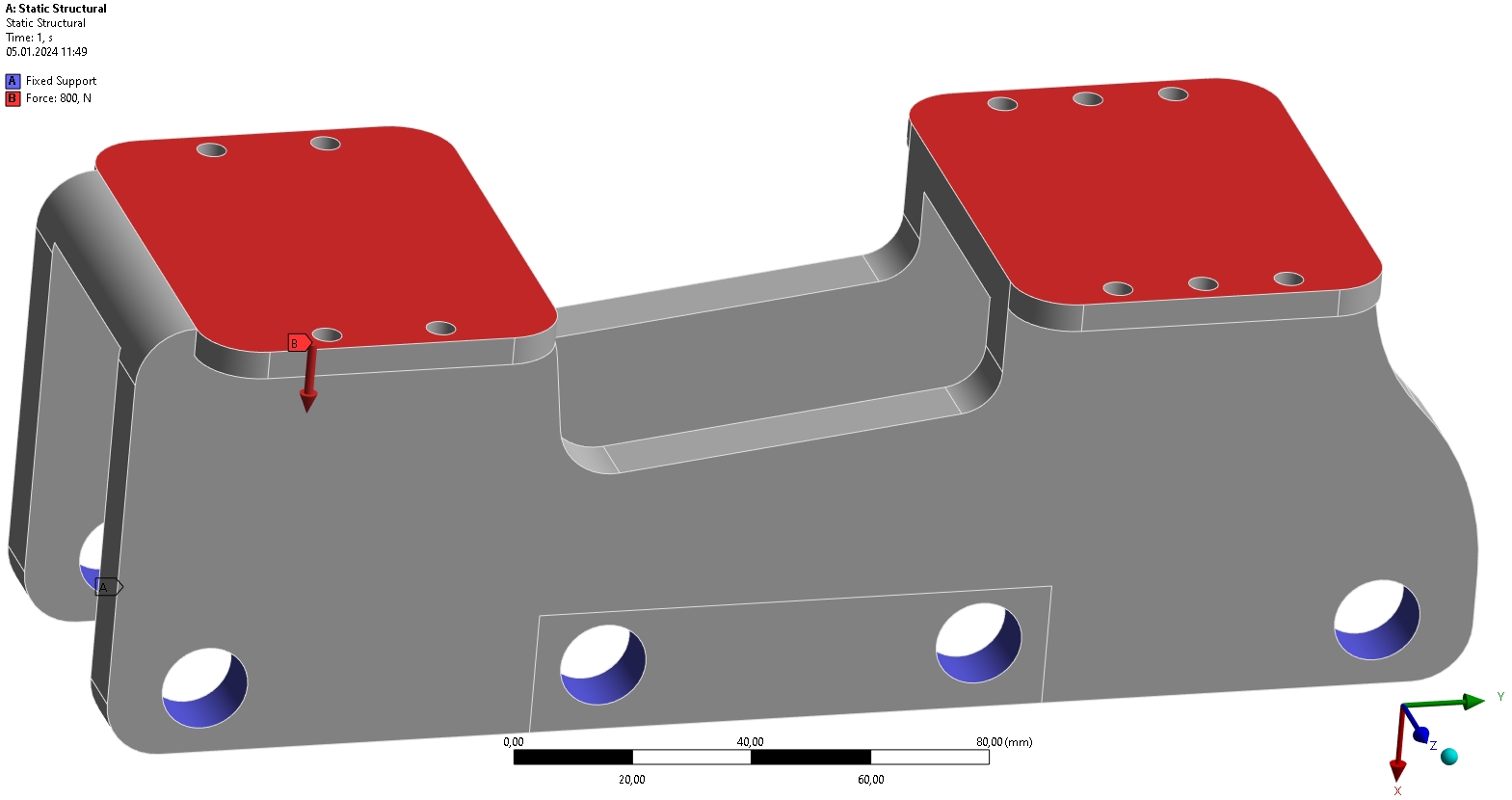

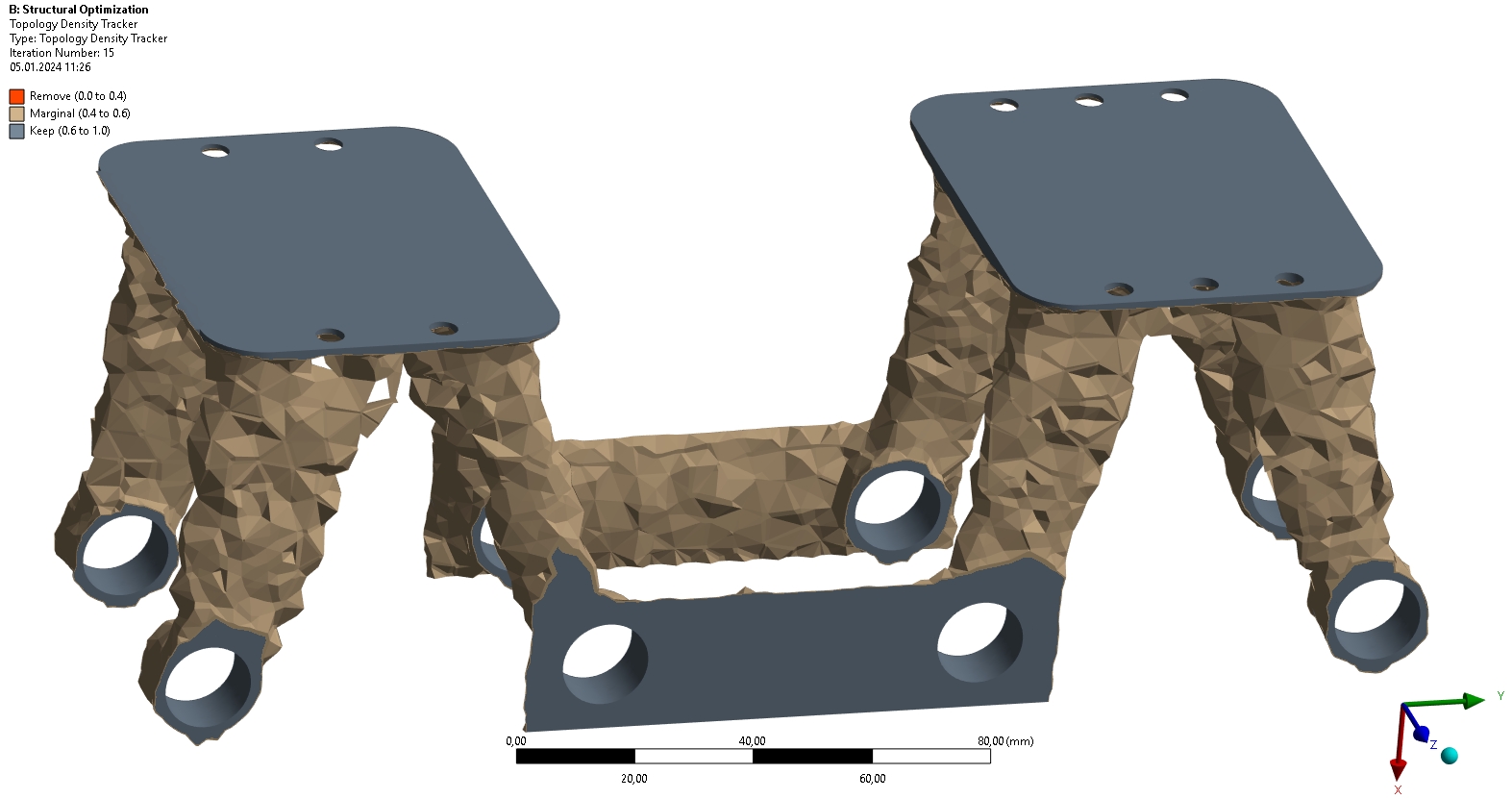

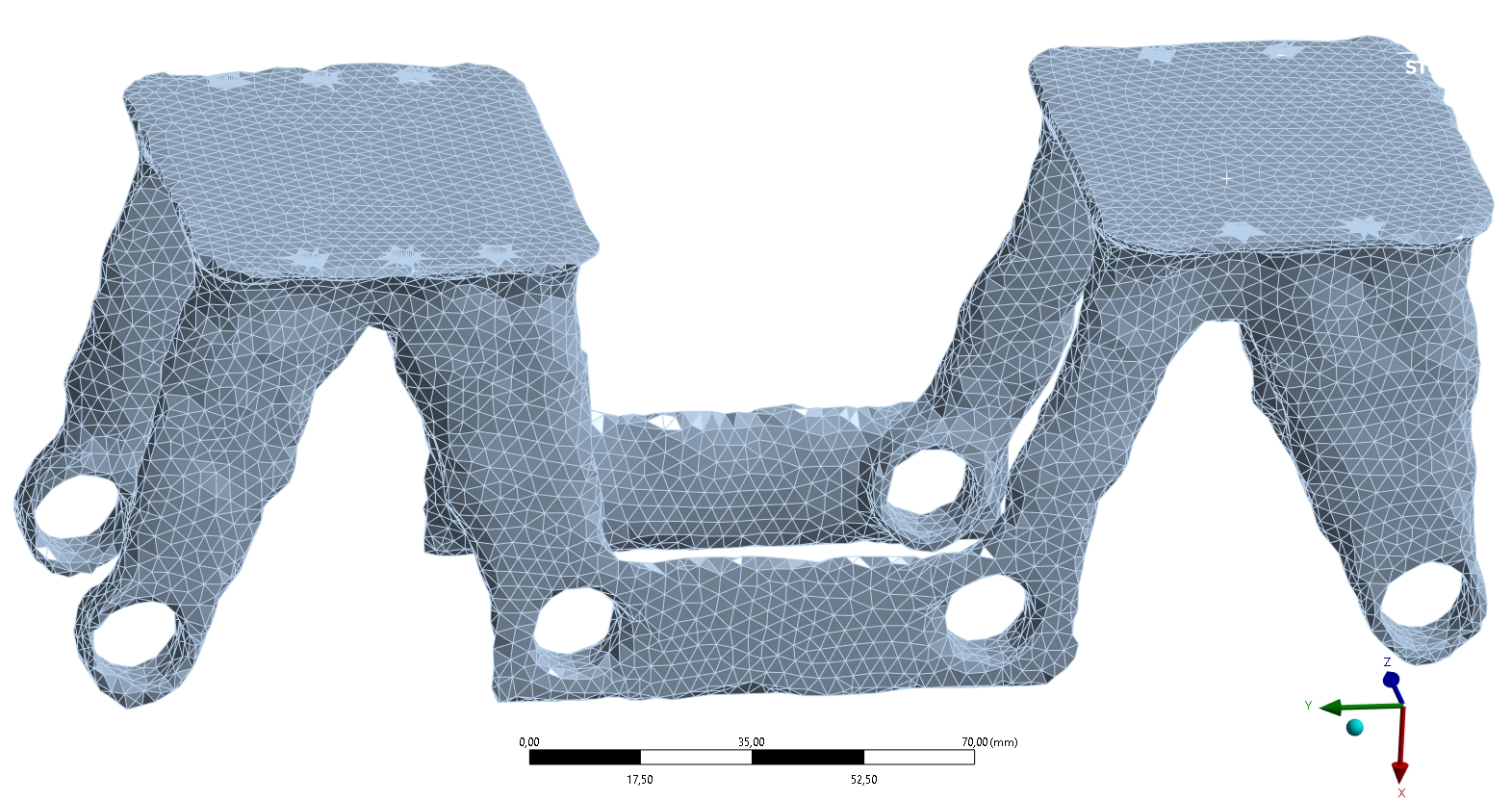

Rys.1. Przykład przeprowadzenia optymalizacji topologicznej na modelu okucia.

Zwariowane kształty!

Podejść do tego problemu można na dwa sposoby:

- Ograniczyć poprawę kształtu geometrii do kilku drobnych zabiegów w celu wygładzenia ostrych i poszarpanych krawędzi np. za pomocą funkcji Shrinkwrap. Ta metoda w zupełności wystarczy w przypadku wytwarzania metodami przyrostowymi.

- Zrekonstruować zoptymalizowany model posługując się prostymi figurami geometrycznymi w celu ułatwienia procesu wytwarzania metodami konwencjonalnymi.

Jak przeprowadzić optymalizację topologiczną? - przykład.

Rys.2. Poglądowe rolki.

1. Przygotowanie geometrii oraz jej dyskretyzacja.

W następnym kroku, podczas dyskretyzacji, zwrócić uwagę na to, że im gęstsza siatka, tym bardziej szczegółowy będzie obiekt zoptymalizowany. Trzeba jednak pamiętać, że wraz ze wzrostem gęstości siatki wydłuża się czas obliczeń. Kluczem jest więc znalezienie zbilansowanej siatki, która pogodzi ze sobą czas obliczeń i dokładność otrzymanego zoptymalizowanego kształtu.

Rys.3. Zdyskretyzowany model podwozia rolek.

2. Określenie warunków brzegowych w module Mechanical.

- Analiza strukturalna

- Analiza termiczna

- Analiza sprzężona (termiczno-mechaniczna)

lub złożenie kilku analiz (np. wariantów obciążenia) i uwzględnienie ich z określoną wagą.

Na poniższym przykładzie rozpatrywany jest przypadek statyczny analizy mechanicznej, gdzie zadano utwierdzenie w większych otworach i przyjęto obciążenie odpowiadające ok. 80 kg, aby odwzorować nacisk ciężaru człowieka na podwozie.

Rys.4. Warunki brzegowe.

3. Rozwiązanie analizy wytrzymałościowej.

Rys.5. Mapa naprężeń redukowanych wg. hipotezy HMH.

Rys.6. Mapa przemieszczeń całkowitych.

4. Określenie parametrów optymalizacji mechanicznej.

Rys.7. Rozwiązanie optymalizacji.

Rys.8. Poprawa geometrii pod wytwarzanie metodą druku 3D.

Rys.9. Poprawa geometrii pod wytwarzanie metodami obróbki konwencjonalnej.

5. Ocena zadania optymalizacyjnego poprzez porównanie wyników przed i po optymalizacji.

Tabela 1. Wartości potrzebne do określenia poprawności optymalizacji.

Głównym celem jest redukcja masy elementu – i tak jak pokazano to w tabeli 1 nastąpiła redukcja masy o 55% dla optymalizacji pod wydruk 3D oraz o 45% pod obróbkę konwencjonalną, w bezpiecznych granicach naprężeń redukowanych (nie przekraczają granicy plastyczności materiału).

Ze względu na to, że masa po optymalizacji pod metody przyrostowe jest mniejsza niż pod obróbkę konwencjonalną, wskazanym jest, aby to z niej korzystać jeśli jest to możliwe i opłacalne.

Źródła

- https://gmsystem.pl/blog/solid-edge-st10-nowoczesne-rozwiazania-do-optymalizacji-geometrii-produktow-2/

- https://centrumdruku3d.pl/naukowcy-opracowuja-technike-druku-3d-dla-lekow-o-kontrolowanym-uwalnianiu-w-organizmie/

- R. Patyk, A. Kułakowska, Topologiczna optymalizacja konstrukcji na przykładzie widłaka wału przegubowego, czasopismo Autobusy 5/2012,

- T. Kuczek, Ograniczenia produkcyjne w w optymalizacji topologicznej inżynierskich konstrukcji ramowych, Kraków 2019.

- E. Lewandowska, Modelowanie i optymalizacja obrotowego chwytaka robota, Gliwice 2024.