Autor: Mgr inż. Mateusz Strużek

Promotor: Dr hab. inż. Adam Klimanek

Wstęp

Przemysł petrochemiczny, energetyczny i kopalniany ciągle się rozwijają i potrzebują one kolejnych źródeł pozyskiwania surowców oraz nowych technologii ich przetwarzania. Jednym z rozwiązań jest produkcja i przetwarzanie gazu syntezowego. Gaz syntezowy to gaz, w którego skład wchodzą wodór i tlenek węgla stanowiąc ponad 80% objętościowego udziału w mieszaninie. W skład gazu syntezowego wchodzi również balast w postaci dwutlenku węgla, azotu i pary wodnej. Gaz syntezowy jest głównym półproduktem w drodze od paliw naturalnych i pozostałości naftowych do szerokiego spektrum produktów. Gaz syntezowy produkuje się z paliw gazowych, płynnych i stałych. Ponadto parametry, w jakich przeprowadzany jest reforming (zgazowanie) wpływają na jakość, typ i najkorzystniejsze zastosowanie osiągniętego produktu.

Celem pracy magisterskiej była budowa modelu numerycznego reformera badawczego i przeprowadzenie serii obliczeń CFD służących jego walidacji. Analizowanym obiektem był reformer półprzemysłowy HP-POX zbudowany w Akademii Górniczej we Freibergu (Rys. 1). Duże obiekty przemysłowe ze względów konstrukcyjnych reaktora nie są wystarczająco dobrze opomiarowane (zwykle tylko mierzony jest skład i temperatura gazu syntezowego na wylocie) aby mogły stanowić dobre źródło dla walidacji modeli CFD. Jednocześnie optymalizacja istniejących układów oraz projektowanie nowych wymaga wiarygodnych modeli CFD, szczegółowo reprezentujących procesy zachodzące w reaktorze (kształt płomienia, rozkład związków chemicznych, rozkład temperatury, itp.).

Model matematyczny

Przeprowadzone badania na obiekcje HP-POX są bardzo dokładne, dlatego sprostanie wymaganiom i odtworzenie procesów cieplnych wymaga odpowiednich zasobów komputerowych. W warunkach akademickich przeprowadzono cztery symulacje różniące się między sobą rozwiązaniami mającymi na celu uproszczenie obliczeń. Do wykonania wszystkich obliczeń wykorzystano oprogramowanie ANSYS Fluent. Ze względu na złożone reakcje przebiegające podczas procesu reformingu parowego, w niniejszych obliczeniach konieczne jest zaimportowanie z zewnątrz rozbudowanych mechanizmów reakcji chemicznych. Analizowane mechanizmy importowano w formacie CHEMKIN. W pracy wykorzystano dwa mechanizmy reakcji CHEMKIN – GRI-Mech 3.0 oraz DRM22.

Wszystkie przypadki obliczano z wykorzystaniem modelu turbulencji Shear Stress Transport (SST) 𝑘−𝜔. Jako model interakcji turbulencji i reakcji chemicznych wybrano Eddy Dissipation Concept (EDC). EDC uwzględnia znaczenie drobnych struktur w burzliwym i reagującym przepływie, gdzie chemia utleniania jest istotna. Stosowanie tak złożonych mechanizmów reakcji chemicznych jest odpowiednie przy zjawiskach kontrolowanych kinetycznie, tj. wolno przebiegające reakcje, takie jak zapalanie i wygaszanie płomieni. Te kompleksowe mechanizmy zawierają wiele pośrednich związków, które rozwijają się w szerokim spektrum szybkości reakcji. Powoduje to konieczność stosowania bardzo małych półkroków czasowych. Wykorzystywanie modelu Eddy Dissipation Concept wymaga rozwiązywania równań zachowania masy dla każdego związku chemicznego, co wraz z połączeniem ze złożonym mechanizmem reakcji powoduje kosztowne obliczenia. Do skomplikowanych obliczeń CFD stosuje się jednak narzędzia przyspieszające obliczenia. Narzędzia przyspieszania całkowania równań szybkości reakcji chemicznych w oprogramowaniu ANSYS Fluent mogą przyspieszyć obliczenia, kosztem dokładności. Jednym z takich narzędzi są tabele ISAT (ang. In-Situ Adaptive Tabulation). ISAT jest najsilniejszym narzędziem w oprogramowaniu ANSYS Fluent, jeśli chodzi o przyspieszanie obliczeń szczegółowych mechanizmów reakcji. Metoda ta polega na tym, że dla mechanizmów kinetycznych końcowy stan przereagowany jest unikalną funkcją początkowego stanu nieprzereagowanego i kroku czasowego.

Omówienie wyników

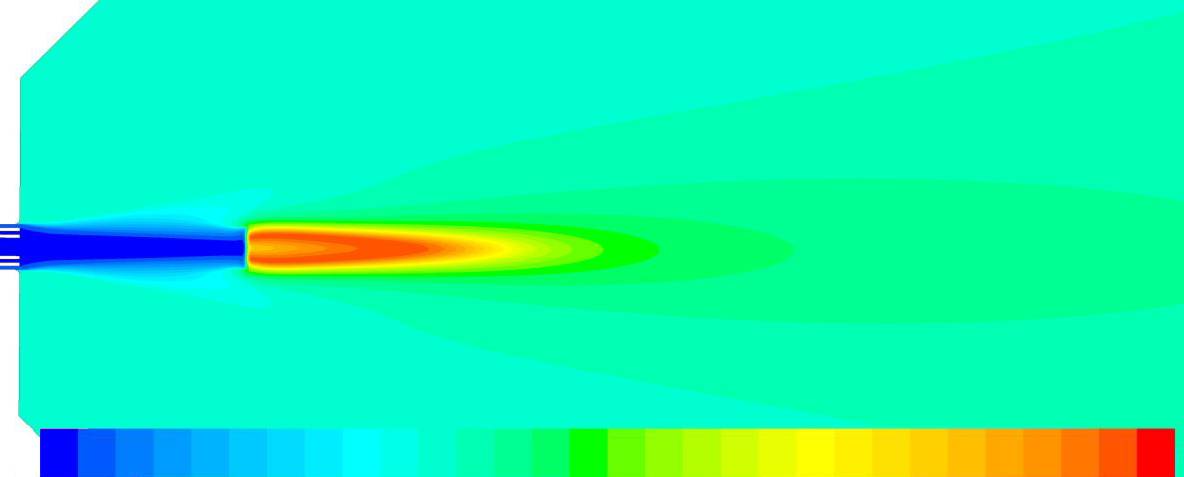

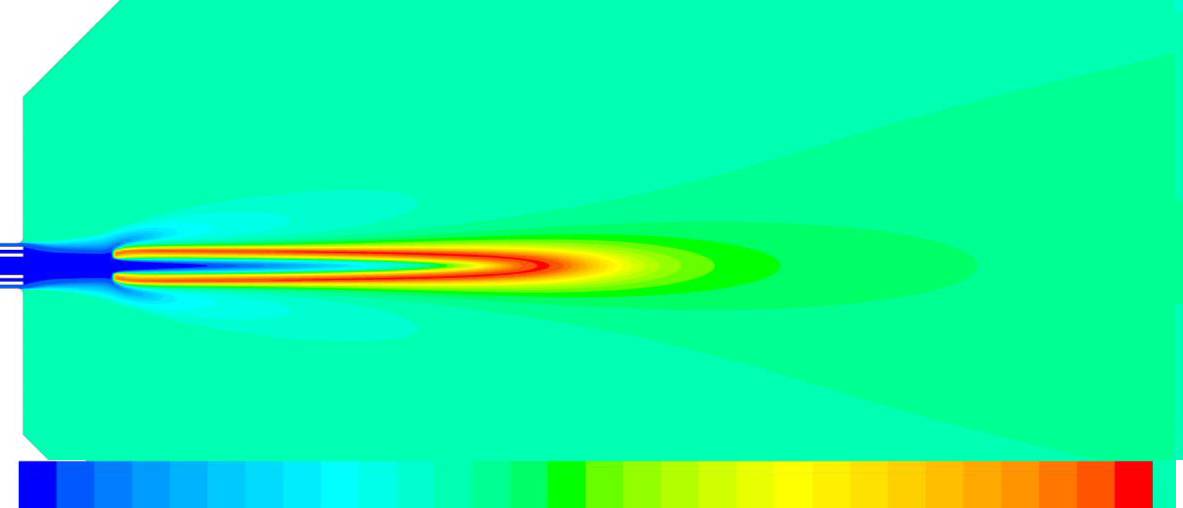

Obliczenia podzielone były na 5 etapów: obliczenia wstępne oraz cztery warianty modelu obliczeniowego. Obliczenia wstępne polegały na wyznaczeniu profilu prędkości substratów na wlocie do komory, w miejscu wylotu z palnika. Posłużyło to jako wartość wejściowa do modelu pierwszego i drugiego. Dla modelu trzeciego i czwartego przygotowano siatkę dla całej domeny co umożliwiło przeprowadzenie obliczeń całego reaktora równocześnie.

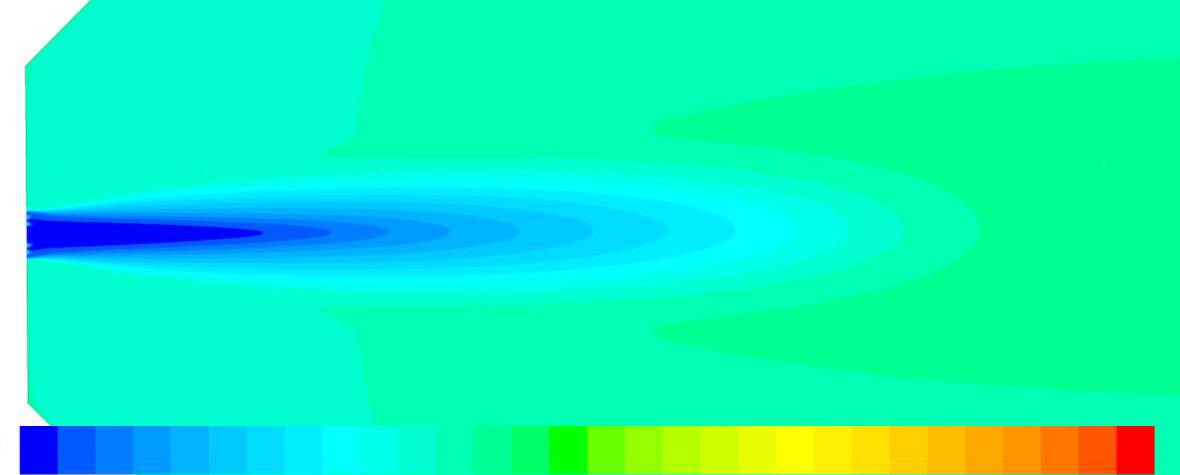

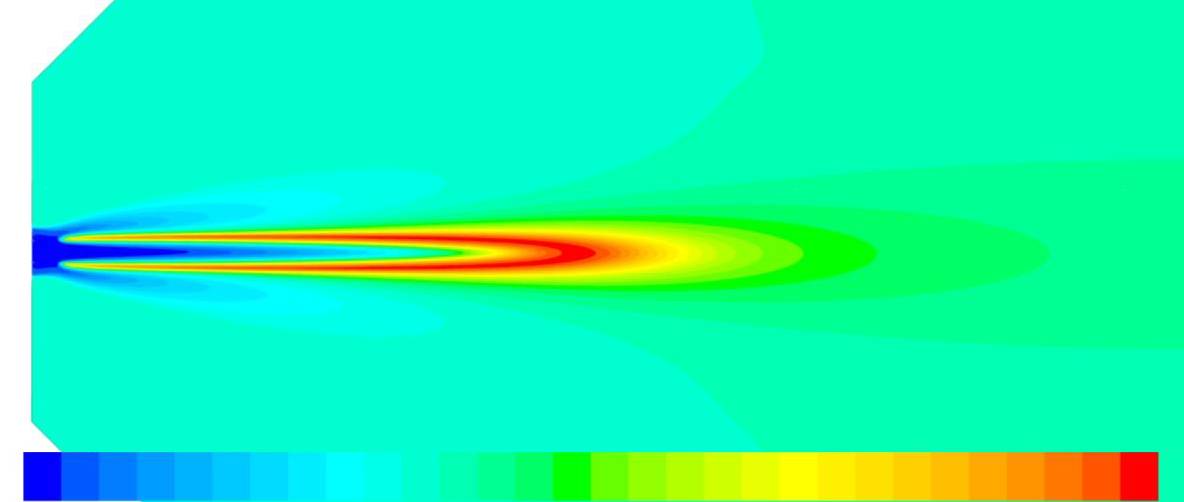

Po wykonaniu wszystkich obliczeń z należytą dokładnością przystąpiono do porównania wyników. Początkowo oceniono jakościowo pole temperatury w przekroju badanego obiektu dla eksperymentu i modelu matematycznego (Rys. 2). W przypadku dwóch najdokładniejszych wariantów zaobserwowano różnicę w początku pojawienia się zapłonu dla poszczególnych wariantów. Ponadto, brane pod uwagę były udziały molowe głównych związków chemicznych na wylocie z reaktora, maksymalne temperatury płomienia, oraz temperatura surowego gazu syntezowego opuszczającego reaktor. Zaprezentowano wyniki w Tabeil 1, dla przeprowadzonego eksperymentu oraz dla najdokładniejszego wariantu obliczeniowego. Różnica względna wyznaczana była jako wartość bezwzględna różnicy pomiaru i wartości obliczonej podzielonej przez wartość pomiaru. Można zauważyć, że względne różnice dla większości składników gazu są poniżej 7% co oznacza dużą zgodność modelu matematycznego z eksperymentem. Jedynie różnica względna dla udziału dwutlenku węgla przekracza 10%, jednak rozważając wartości bezwzględne różnica to jedynie 0,5 punktu procentowego.

| Wielkość | Eksperyment | Model matematyczny | Różnica względna | |

| Udziały molowe | H2 | 48,27 | 48,32 | 0,1 |

| CO | 23,79 | 24,37 | 2,44 | |

| H2O | 19,33 | 19,44 | 0,57 | |

| CH4 | 3,76 | 3,51 | 6,65 | |

| CO2 | 4,19 | 3,7 | 11,69 | |

| N2 | 0,65 | 0,65 | 0 | |

| Temperatura na wylocie, K | 1474 | 1516 | 2,85 | |

| Temperatura w płomieniu, K | ~ 3450 | 3370 | 2,32 | |

Tabela 1 Zestawienie wyników symulacji z wynikami eksperymentu. Opracowanie własne w oparciu o [1]

Podsumowanie

Symulacje CFD procesów przemysłowych są dużym usprawnieniem pracy dla inżynierów. Zależnie od tego, jakiej dokładności obliczeń się oczekuje, należy dostosować ustawienia i parametry obliczeniowe. Wpływ na wyniki symulacji ma szereg parametrów. Od odpowiedniej geometrii i dostatecznie gęstej siatki, przez poprawne modele obliczeniowe i zagnieżdżone w nich kolejne parametry, na zasobach komputerowych, inżynieryjnym zmyśle i doświadczeniu kończąc. Model interakcji reakcji chemicznych i turbulencji Eddy Dissipation Concept jest bardzo wymagającym i elastycznym narzędziem obliczeń tak złożonych procesów wysokociśnieniowych i wysokotemperaturowych. W połączeniu z mechanizmem Gri-Mech 3.0 tworzą potężny zespół do obliczeń procesów techniki cieplnej i chemicznej, a wraz ze wzrastającymi możliwościami rośnie konieczność dostosowania modelu i świadomość kosztu obliczeniowego takich przedsięwzięć.